Dalam chemical manufacturing, nitrogen sering “bekerja di balik layar” namun perannya sangat besar. Nitrogen melindungi produk dari oxidation, mengurangi risiko kebakaran di vapor spaces, menstabilkan langkah proses yang sensitif, dan membuat maintenance lebih aman dengan purging pada equipment dan lines.

Namun cara pabrik mendapatkan nitrogen sedang berubah. Semakin banyak site beralih dari pertukaran cylinder dan pengiriman liquid nitrogen (LN₂) menuju on-site Nitrogen Generators for chemical manufacturing—paling umum sistem PSA atau membrane—karena mereka ingin pasokan yang predictable, lebih sedikit masalah logistics, dan kontrol biaya jangka panjang yang lebih baik.

Artikel ini ditulis mengikuti cara orang mencari di Google: jawaban jelas, use cases nyata, dan checklist seleksi yang langsung bisa dipakai.

Table of Contents

ToggleMengapa Nitrogen Menjadi Core Utility di Chemical Plants

Nitrogen (N₂) bersifat inert dalam sebagian besar konteks pabrik, dan jika diproduksi dengan benar, nitrogen bisa clean dan dry. Kombinasi ini membuat nitrogen ideal untuk pekerjaan chemical manufacturing di mana oxygen dan moisture menimbulkan masalah.

1) Inerting & oxygen displacement

Banyak proses kimia melibatkan flammable solvents, reactive vapors, atau oxygen-sensitive intermediates. Nitrogen digunakan untuk menurunkan konsentrasi oxygen dalam ruang yang dikontrol dan mengurangi risiko oxidation/ignition—selalu mengikuti engineered safety procedures dan standards di site Anda.

2) Tank blanketing

Tank blanketing (sering juga disebut nitrogen blanketing) menggunakan N₂ untuk melindungi headspace pada storage tanks dan day tanks. Manfaatnya:

menjaga oxygen tetap keluar (mengurangi oxidation dan degradation)

mengurangi moisture pickup (mencegah hydrolysis dan quality drift)

menurunkan risiko contamination selama breathing/filling cycles

Ini umum untuk solvents, resins, oils, monomers, dan material lain yang sensitif terhadap oxygen atau moisture.

3) Purging lines, vessels, dan reactors

Purging adalah salah satu konsumen nitrogen terbesar di chemical plants—terutama pada batch operations. N₂ membantu mengeluarkan:

udara sebelum memasukkan process gases/vapors

residual vapors setelah shutdown

moisture setelah cleaning atau maintenance

Pasokan nitrogen yang andal bisa menurunkan downtime dan meningkatkan stabilitas saat restart.

4) Pressure transfer & “inert pushing”

Nitrogen sering dipakai untuk memindahkan liquids atau membantu transfer ketika compressed air tidak dapat diterima (karena oxygen/moisture). Nitrogen juga dapat mendukung langkah filtration tertentu dan operasi pressure yang terkontrol.

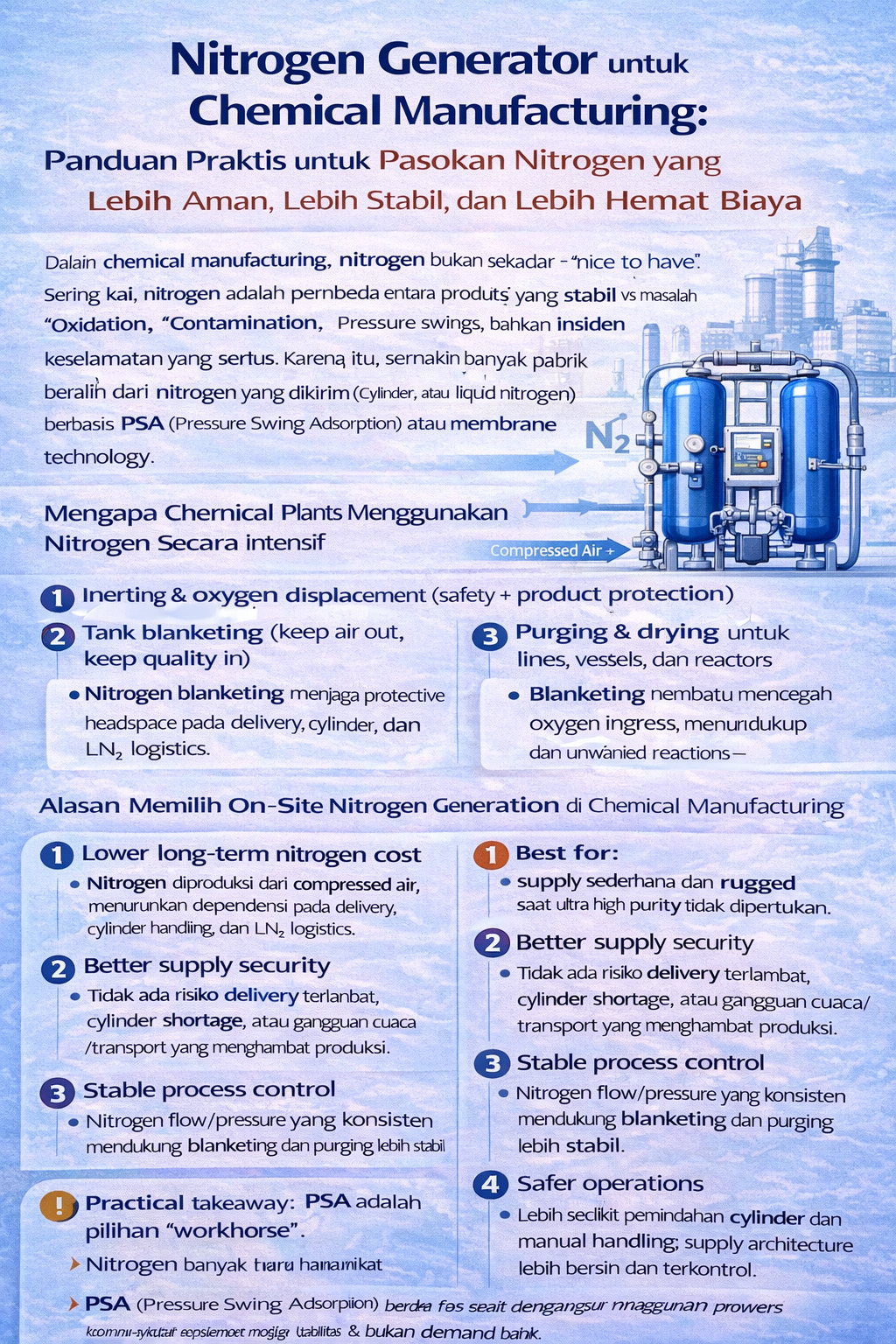

Mengapa Chemical Manufacturers Lebih Memilih On-Site Nitrogen Generation

Delivered nitrogen memang bisa bekerja—namun ada pain points nyata di operasi chemical:

delivery delays (terutama site remote atau akses terbatas)

beban cylinder handling dan safety exposure

biaya bulanan yang bervariasi dan ketergantungan pada supplier

pressure/flow inconsistency saat event high-demand (purging, turnarounds)

Apa yang berubah dengan on-site nitrogen generators

Supply security

Nitrogen menjadi internal utility, bukan item delivery.

Lower total cost over time

Biaya utama lebih banyak pada electricity + maintenance, bukan transport + margin + handling.

Better process consistency

Pressure lebih stabil dan availability lebih baik untuk rutinitas blanketing/purging.

Less logistics friction

Lebih sedikit cylinders dan lebih sedikit urgent deliveries.

PSA vs Membrane Nitrogen Generators: Mana yang Lebih Cocok untuk Chemical Manufacturing?

Sebagian besar on-site nitrogen generators di chemical plants masuk dua kategori berikut:

PSA Nitrogen Generator (Pressure Swing Adsorption)

Di mana PSA biasanya unggul

site dengan banyak use points (blanketing + purging + transfers)

pabrik dengan kebutuhan purity lebih tinggi, atau kebutuhan purity berbeda antar proses

fasilitas yang berencana meningkatkan penggunaan nitrogen dari waktu ke waktu

Strengths

konfigurasi fleksibel untuk rentang flow/purity yang luas (sesuai desain)

cocok sebagai “plant utility” nitrogen untuk banyak departemen

life-cycle economics kuat saat demand steady

What to plan for

performa PSA sangat bergantung pada feed air quality

valves dan filtration perlu periodic maintenance

Membrane Nitrogen Generator

Di mana membrane biasanya unggul

aplikasi moderate purity

operasi lebih simple & rugged dengan lebih sedikit moving parts

footprint kompak dan respon cepat

Strengths

mekanis lebih sederhana

sering sangat reliable jika pre-filtration memadai

cocok jika requirement purity jelas moderate dan stabil

Trade-offs

untuk mencapai purity lebih tinggi biasanya butuh lebih banyak air (efisiensi turun)

terbaik saat spesifikasi nitrogen Anda sesuai “economical zone” membrane

Fast rule of thumb

Butuh fleksibilitas atau higher purity capability → PSA biasanya safer default

Prioritas simplicity dan moderate purity → membrane bisa sangat tepat

Faktor “Make-or-Break” yang Sering Terlewat: Feed Air Quality

Nitrogen generator bukan “box tunggal”—ini adalah sistem. Di chemical manufacturing, root cause paling umum dari masalah nitrogen (misalnya purity drift, valve sticking, output tidak stabil) adalah compressed air quality yang buruk sebagai feed air.

Minimal, rencanakan:

effective bulk water removal (aftercooler + separator + drains)

particulate filtration yang kuat (proteksi dari dust/pipe scale)

oil aerosol control (terutama untuk lubricated compressors)

stable dryness (sering perlu dryer upstream untuk operasi yang reliable)

Jika plant air system Anda bermasalah dengan condensate atau oil carryover, perbaiki itu terlebih dulu atau buat dedicated air treatment package untuk nitrogen generator.

Cara Memilih Nitrogen Generators for Chemical Manufacturing (Buyer Checklist)

Ini bagian yang paling dicari procurement dan engineering: “bagaimana spesifikasi yang benar?”

1) Mulai dari daftar nitrogen applications

Buat tabel sederhana:

application (blanketing / purging / transfer / inerting)

continuous vs intermittent

expected flow & peak flow

required pressure di point-of-use

purity requirement (jika sudah diketahui)

Ini mencegah oversizing dan menghindari membeli “maximum purity” hanya karena satu titik penggunaan.

2) Definisikan purity berdasarkan penggunaan, bukan asumsi

Chemical plants sering punya requirement campuran:

tank blanketing bisa lebih ringan dibanding proteksi reaksi sensitif

purging kadang butuh volume lebih besar daripada extreme purity (tergantung metode & risk assessment)

proses/catalysts tertentu membutuhkan kontrol oxygen lebih ketat

Purity yang tepat adalah yang memenuhi:

product quality requirements

process stability targets

safety & compliance requirements (site standards)

3) Size untuk peaks (dan gunakan buffer storage dengan cerdas)

Purging menciptakan spikes. Turnarounds menciptakan spikes. Pekerjaan simultan menciptakan spikes.

Daripada oversize generator secara besar-besaran, banyak plant menambahkan:

nitrogen buffer tank untuk menutup peak events

controlled distribution agar tidak ada pressure dips

Buffer tank sering meningkatkan:

pressure stability

purity stability (lebih sedikit cycling stress)

kepercayaan operator saat operasi purge-heavy

4) Konfirmasi delivery pressure “di lokasi yang penting”

Jangan hanya sizing pressure di outlet generator. Pertimbangkan:

jarak ke farthest point-of-use

pressure drops di filters/regulators

flow-dependent losses saat peak events

Jika sebagian user butuh pressure lebih tinggi, Anda mungkin perlu:

zoning (header tekanan berbeda)

booster untuk line tertentu

local storage/regulation

5) Putuskan PSA vs membrane berdasarkan “worst case”

Jika satu area butuh purity lebih tinggi atau kontrol lebih ketat, jangan sampai under-spec sistem keseluruhan. Dua cara umum:

pilih sistem yang menutup use case paling demanding, atau

gunakan base generator + strategi local polishing/boosting untuk titik demanding

6) Rencanakan monitoring & controls (khususnya untuk operasi kritis)

Add-ons umum di chemical manufacturing:

oxygen analyzer (verifikasi purity)

alarms dan interlocks (jika dibutuhkan oleh safety design)

remote monitoring untuk perencanaan maintenance

auto-economy modes saat demand rendah

Common Mistakes (dan Cara Menghindarinya)

Mistake 1: membeli berdasarkan average consumption saja

✅ Fix: masukkan purge volumes, simultaneous users, future growth; tambah buffer storage.

Mistake 2: menganggap nitrogen generation terpisah dari air treatment

✅ Fix: desain compressor + filtration + drying + generator sebagai satu integrated utility.

Mistake 3: overbuying purity “just in case”

✅ Fix: match purity dengan aplikasi nyata; gunakan solusi target untuk titik khusus.

Mistake 4: mengabaikan distribution losses

✅ Fix: hitung pressure drop dan header sizing; piping buruk bisa membuang capacity.

Mistake 5: tidak punya rencana uptime

✅ Fix: definisikan criticality dan pertimbangkan redundancy/backup untuk proses kunci.

FAQ (Google-style)

Apakah nitrogen generators aman untuk chemical manufacturing?

Bisa aman jika engineered dengan benar dan dioperasikan sesuai prosedur safety pabrik. Nitrogen dapat menciptakan oxygen-deficient atmospheres, jadi ventilation, monitoring, training, dan compliance terhadap site standards sangat penting.

Chemical plants biasanya pilih PSA atau membrane?

Banyak memilih PSA saat butuh higher purity capability atau fleksibilitas untuk banyak aplikasi. Membrane populer untuk moderate purity dan operasi lebih simple. Pilihan terbaik bergantung pada purity, flow, dan operating profile Anda.

Perlu nitrogen storage tank dengan generator?

Sering ya—terutama untuk plant yang banyak purging. Buffer tank meratakan peaks, menstabilkan pressure, dan bisa menurunkan ukuran generator yang dibutuhkan.

Penyebab terbesar masalah nitrogen generator di chemical plants?

Masalah feed air quality (water, oil carryover, particulates) dan undersizing untuk peak demand adalah penyebab paling umum performa tidak stabil.

Final Takeaway

Nitrogen Generators for chemical manufacturing bukan sekadar “membuat nitrogen”, tetapi upgrade plant utility: nitrogen yang stabil, on-demand, dan predictable untuk blanketing, purging, transfers, serta inerting berbasis safety.

Jika Anda sizing berdasarkan demand nyata, melindungi sistem dengan clean/dry compressed air, dan menambahkan buffer/monitoring yang tepat, on-site nitrogen dapat menurunkan operating cost sambil meningkatkan process stability dan operational resilience.

Jika Anda mau, kirim 4 data ini—saya bisa bantu outline spec-ready configuration:

target purity (atau daftar aplikasi jika belum pasti)

average + peak flow demand

required delivery pressure di farthest user

kondisi compressed air saat ini (oil-free vs lubricated, dew point, filtration)